Nie wahaj się skontaktować, kiedy nas potrzebujesz!

(一) dlaczego pl lotnicz woli poziomy? Odkrywanie TAJEMNIC BARDZO PEYYZYJYJYCH Technologii ObróBki DyskOw Turbinowych

2025.08.06

2025.08.06

Wiadomości branżowe

Wiadomości branżowe

1. Dlaczego PreferUje pl lotnicz Poziome Centra Turystyczne ?

Zaleta Grawitacyjna: Unikaj deformacji dużych obrabiarek

Problemy z obracaniem pionowym: Podczas przetwarzania ciężkich obrabiów (takich jak dyski turbinowe o średnicy większej niż 1,5 m), waga przedmiotu obrabianego spowoduje deformację podczas zacisku, wpływając na OKRąGŁOWI (ZWYKLE RZEKRACZAJąC TOLERANCJę O WIęCEJ NIG 0,02 mm).

Rozwiązanie Poziome: plmiot Obrabiany Jest Unizczony Poziomo, Grawitacja jest ROwnomiernie Rozłożona, OKrąGŁOMUM MOżna Kontrolowa w Odległawci 0,005 mm za pomocą statojake maknoMoGo. Hydraulicznego.

Zarządzanie Chipami: zapylegej pl ileganiu Stopom W Wysokiej Temperaturze do Narzędzia

Wyzwania Materialne Lotnicze: STOPY W WYSOKIEJ Temperaturze na Bazie Niklu Są podatne na Dlacji Zwinięte Układy Podczas cięcia, a PZetwarzanie pionowe żart podatne podatne na sprątanie za pomocą Narzędzia.

Zalety Poziome: Żetony Naturalnie Spadają na rowek chipoby, a Przy chładzeniu pod Wysokim ciśnieniman (70bar) Żywotnośiem Narzędzia wZrasta o 40%.

StabilnoSić: Odpornochić na wibacje wZrasta o 3 Razy

POROWNANIE WIBRACJI:

| Zerólo Wibacji | Pionowa amplituda Obracania | Poziom amplituda Zwrotna |

| SICA ZROWNOWAZEIA WZECIONA | 0,015 mm | 0,005 mm |

| Fluktuacja SiŁY CIęcia | 0,008 mm | 0,003 mm |

Wyik: Struktura Pozioma Ma Wyższą sztywnośić I dezpowiednia do Drobnego Obracania (RA 0,4 μm) I BARDZ Drobnego Skrętu (RA 0,1 μm) CZęści Lotniczoch.

Obróbka Wielozadaniowa: Całkowis obracanie I Frezowanie W Jednym Zacisku

Typowy Proces: DYSK TURBINOWY Musi UKONYGYI 20 ProcesOw, Takich Jak obracanie Zewnętrznego Okrgu → Milowanie Wpustę I CZOP → Wierceni Otwory Chłozące.

Rozwiązanie Poziome: Wyposażemone w Wieżę ZasiLającą OSI B do Realizacji Obracania, Mielenia i Wiercenia Kompozygo Obróbki, Z Dokładnością pążenia ± 0,01 Mm.

2. Poziomy Pewodnik po Rozwiązywaniu ProblemOw

Rozwiązywanie Problemhew z Systemem MechaniczznoM

- Nieprawidłowe Wibacje wrzeciona/hałas

Możliwe pryzyny:

ZużyCie ŁOSKA WZECIONA (WSIDZSZE W SPRZęCIE O PONAD 10 000 GODZIN)

Niepowodzenie ROWNOWAZInia Dynamiczknego (Narzędzie/Przedmiot Obrabia Nie Skalibrowane)

Sprzężenie luźno smar

Rozwiązanie:

Wykrywanie Wartości Wibacji:

Użyyj anlizatora wibacji. JESli wibacje Osiowe są większe niż 2,5 mm/s, łazżyska należy wiMienić

Dynamiczna kalibacja rwiswnoważenia:

G6.3 Bilansowanie Dynamiczne WYKONUJE SIę PO ZACISNIęciU NARZęDZIA (NierOwnowaga ResztKowa <1G · mm)

Rozległe sprzężenie:

Moment Śruby Dokręcących Musi Spalnii Standard Cetyfikaacji (Taki Jaki Śruby ISO 4017 M12 WYMAGAJą 90N · M)

- Rozmiar Obróbki Jest Niestabilny (± 02 mm Lub więceJ poza tolerancją)

Możliwe Powody:

Przśśkisk wsteczny śrabuy Kulowej Jest Zbyt Duży (> 0,01 mm)

ZużyCie Kolei ProwadząceJ Powoduje Dryf Ruchu

Deformacja termiczna (WZROST Temperatury Wrzeeciona > 15 ℃ Nie Zrekompensowany)

Rozwiązanie:

ZREKompensUJ pluświt:

Wprowadz ZMIEZONą WARTAWI KLIRUSU W SYSTEMIE CNC (Takim Jaketr Parametr Fanuc #1851)

Rozmieszczone dokładnoś Kolei ProwadząceJ:

ZMIERZ za pomocą interferometru Laserowego, Należy Skrobak Prostosić > 0,01 mm/500 mm

Strategia Kompensacji termicznej:

Rozgrzej wrzeciono prZZ 30 minut lub wałcz automatyzną Kompensację czujnika temperaturdy

AWARIA UKŁADU ELEKTRYZNEGO I STEROWANIA

- Servo Drive Alarm (Błąd PrZeciążenia/Enkodera)

WSPOLNE Kody Alarmowe:

ALM414 (PrZeciążenie): Mechaniczne Zagłuszanie Lub Niedopasowanie Parametrów WZMOCNIENIA

ALM513 (Błąd Enkodera): Zakłócea Linii Sygnału Lubkkodzenie enkodera

Kroki Prezwarzania:

Rozległe opór mechanicz:

OBRÓJSRUBę Olowiową ręcznie, Sezystancja Powinna Wynosić <5n · m

Wykryj Enkoder:

Rozmieszczone stopyg Sygnału Fazowy A/B/Z ZA POMOCą OSCYLOSKOPU, ABY SPRAWGIU, CZY JEST KOMPLETNY

Parametria Dostosuj Serwomechanizmu:

ZmnierSz wZrost pętli pozyCJI (na Przykład OD 5000 do 3000)

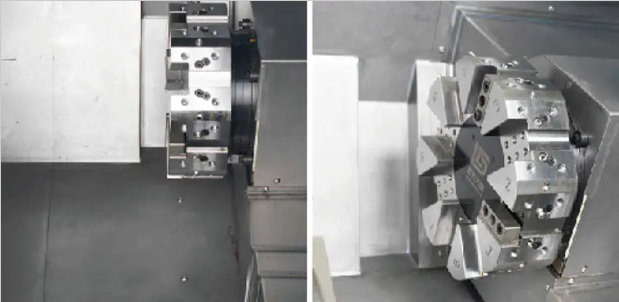

- Niepowodzenie Zmiany Narzędzia Wieży

Manifestacja BłęDOW:

DYSK Narzędzia Nie MOżna Zablokowaić (Ciśśnienie Hydrauliczne <40bar)

Zamieszanie Nurzędzia (Utrata Sygnała PMC)

Rozwiązanie:

Rozmieszczony Układ Hydrauliczny:

Plzestuj Narzędzie Zmień ciśśnienie i dostosuj zawór zmniejsający ciśnienie do 60baru

Wyczypić Szpilkę do upycjonowania:

Wyczypić otwór naftowe naftą i Naałóż mos₂ smar

Zresetuj Sygnał Numeru Narzędzia:

Ponownie Ułatwiaj Pochogenie Wieży (PARZ SEKCJA „RegulaCJa indekswania wieży” W podręczniku mastzynowym)

Chładze i Awaria Systemu Pomocnicgogo

- WYSOKIECIOWNICZE Wyciek Chłodziwa

Lokalizacja punktu upałwu:

STAZENIE SIę USZCZELKI OBROTOWEJ (ŻYWOTNOMI OKOŁO 2 LAT)

Usszkozenie o-ringu rurowego

LEGZENIE AWARYJNE:

Tymczasowe Podłączenie:

OWINąI WYCIEK Z OPORNą NA OLEJ TASMą USZCZELNIAJąCą

WYMIANA PALZęCI:

Użyyj Materiaału fluororubbera (Opornochić na temperaturę powyżej 200 ° C)

- Plzśnik chipowy utknął

Pryzyna głowa:

Długie Wióry Owinięte (Zwłaszcza Stop Aluminium/Stal Nierdzewna)

Niewystarczyące Napięcie Łajcucha (Opadanie> 10 mm)

ŚRODKI ZAPOGAWCZE:

ZoptyMalizuj Łamanie ChipOW:

UżyYWAJ OSTZY Z ROWKAMI ŁAMANIA CHIPOW (Takich Jak Mitsubishi UE6110)

Dostosuj łańcuch:

Napięcie Zgodnie Ze Standardami ManualNymi (Takie Jak 50n Ładunek Wstępny dla kańcucha o WysokoWści 100 mm)

3. Systematyczne Sugestie Dotyczące KonserwaCji Dotyczące Poziomech Centrów Zwrotnych

Codzienne Utrzymanie

- Rozległy uruchomieniem Maszyny

SYSTEM SMAROWANIA: PotwiDuz Poziom OleJu OleJu Kolejowego i OleJu wrzecionowego.

Wykrywanie ciśnieninia Powietraza: roztw. Ciśśnienie zeróla Powietrza (≥0,6 MPA), aby upewnij się, Że urządzenie I Wiesa Dziaałają normalnie.

Status Chłoziwa: Zaleca Się Stężenie (Zaleca Się Emulsję 5% ~ 8%), Filtr nie Jest Zablokowany.

- Monitorowaną Podczas Pracy

Temperatura wrzeciona: podczas ciągłego prZetwarzania wZrost Temperatury Powinien przez Mniejszy Niż 15 ℃ (Nieprawidłowy WZROST Temperatury Może wskazywić na zużycie -lażyska).

Nieprawidłowy Hałas: Monitoruj, Czy Występuje Nienormalny Hałas, Gdy Poruszają się wrzeeciono, Wieżyczka I Szyna Prowadząca.

- Czyszczynie Po Zamknięciu

Czyszczynie wiórOw: Usuń Metalowe Układy na układzony warsztatowym, plodnika ProwadząceJ i Pzenosnika ChipOw (aby Uniknąić Akumulacji I Korozji).

Pokrywa Ochronna: OczySić Pokrywę Ochronną Syny ProwadząceJ Niekośloną Szmatką, aby Zapobiec Zarysowaniu Gruzu po Pasku Uzczelniającym.

Cotygodniowa konwacja

- Kontrola Układu Mechanicznego

Prewodnia Prowadząca I Śruba Ołowiowa:

Ręcznie plusuń każdą oś, aby Poczyu, czy opór JEST JEDNOLITY (Nieprawidłowa Opór MOże wskazywić, Że Siła obcieniia wstępnego nie Powiodla Się).

Rozstaw, Czy Płyta Skrobaza Prowadząca Jest Uzkodzona (Cykl Wymiany: 6 ~ 12 Miesięcy).

DOKładnośiem pozycjonowania Wież:

Użyyj Miernika Wybierania, aby Wykryj Błąd Powtarzania Wieży.

- Układ Hydrauliczny I Pneumatyczny

Test Ciśnieninia hydraulicznego:

Ciśśnie Bokujące Wieżę (Zwykle 60 ~ 80Bar), JESli Jest niżseze niż 40bar, należy Go Naprowić.

Drenaż Linii Powietrznej:

Odcedźsk SKONDENSOWANą WODę W FILTRES Powietrza, aby Zapobiec wejściu do zaworu elektromagnesu.

- Układ Elektryczny

Status Kabla: Roztruwdź, CZY Kable Silnika I Enkodera Są Zużyte CZY WYGIęTE.

Opór Uziemninia: ZMIERZ SAZYSTANCJę UZiemnicia Narzędzia Maszynowego (Wymagane ≤4Ω).

Comysięczna szczegółowa konwacja

- Wykrywanie I Odszkodowanie dokoładności

Wykrywanie Luzu Odwrotnego:

Użyj interferometru laserowego do pomiaru odwrotnego preświttu każdej osi (Dopuszczalna WartoWić: ≤ 0,01 mm).

Wprowadz WartoWić Kompensacji w Systemie CNC (Takim Jaker Parametr Fanuc #1851).

Kalibacja Dokładności geometrycznej:

Rozmieszczone PionowoSić wrzeciona I stubliw Roboczych (≤ 0,01 mm/300 mm).

- Konserwacja Systemu Chładzenia

WYMIANA ELEMENTU FILTRA POMPY POD WYSOKIM CISNIENiem:

Element filtra Układu chładzenia WYSOKOCISNIENIOWEGO (70BAR) Powinien byi Wymieniany Co 3 Miesiące.

Połzanie Rurociągiem:

Użyj środka czasznia alkalicznego (ph = 9 ~ 10), aby krążyić i wypłukaj rurociąg chłodzący, aby zapobiec wZrostowi Bakteriii. . .