Nie wahaj się skontaktować, kiedy nas potrzebujesz!

Na jakie kluczowe parametry należy zwrócić uwagę przy wyborze centrum obróbki podwójnej kolumny?

2025.06.12

2025.06.12

Wiadomości branżowe

Wiadomości branżowe

1. Podstawowe specyfikacje

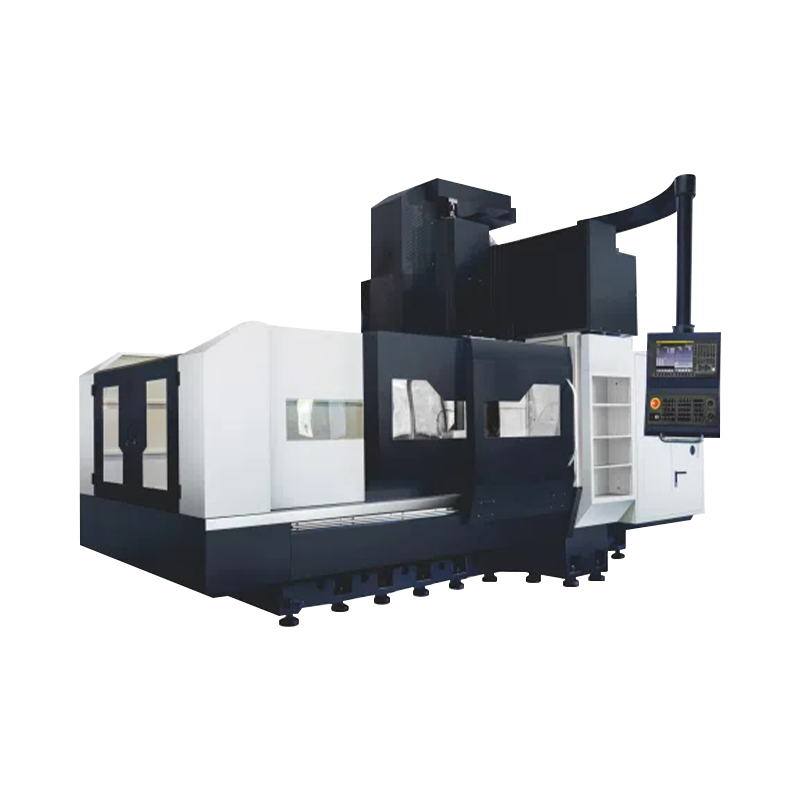

Zakres podróży jest podstawowym wskaźnikiem parametrów Centrum obróbki podwójnej kolumny, który określa rozmiar obrabiania, którym sprzęt może obsłużyć. Podróż trzech osi X, Y i Z jest o 20% -30% większa niż rozmiar przedmiotu obrabianego do przetworzenia, który może pomieścić oprawy i narzędzia. Obróbka dużych obudowa przekładni turbiny wiatrowej zwykle wymaga centrum obróbki z podwójnym kolumnami z podróżą osi X o wartości ponad 6000 mm, podczas gdy przetwarzanie pleśni może wymagać jedynie podróży około 3000 mm, aby zaspokoić większość potrzeb. Ponadto kluczowe są również rozmiar i pojemność obciążenia stołowego stołowego. Statek roboczy powinien być o 15% -20% większy niż typowy rozmiar przedmiotu obrabianego, a pojemność obciążenia musi rozważyć połączone efekty ślepej wagi obrabiania, masy oprawy i siły cięcia.

Parametry konstrukcyjne wpływają na sztywność i stabilność narzędzia maszynowego. Centrum obróbki podwójnej kolumny przyjmuje symetryczną strukturę kolumny. Odstępy kolumnowe określają rozpiętość i sztywność wiązki. Zazwyczaj należy upewnić się, że odstępy kolumnowe mogą pomieścić największy przedmiot i pozostawić wystarczającą przestrzeń bezpieczeństwa. Wybór materiału łóżka jest również kluczowy. Wysokiej jakości podwójne ośrodki obróbki obróbki wykorzystują głównie mineralne łóżka kompozytowe lub wysokiej jakości żeliwo żeliwa oraz zapewniają wysoką wydajność absorpcji sztywności i wstrząsu poprzez projekt optymalizacji elementów skończonych.

Konfiguracja mocy odzwierciedla potencjał przetwarzania maszyny. Moc silnika wrzeciona musi być wybierana zgodnie z szybkością usuwania materiału typowych obrabiarek. Szorstkie obróbki stopów aluminiowych zwykle wymaga 15-25 kW, podczas gdy obróbka stalowa o wysokiej wytrzymałości może wymagać konfiguracji mocy większej niż 30 kW. Moc napędu zasilającego nie należy również ignorować. Napęd o dużej mocy może zapewnić stabilną prędkość zasilania podczas ciężkiego cięcia i uniknąć „pełzania”. Warto zauważyć, że charakterystyka momentu obrotowego silnika może lepiej odzwierciedlać faktyczną pojemność przetwarzania niż prosty wskaźnik mocy, zwłaszcza niska pojemność szybkiej, jest szczególnie kluczowa dla trudnych do przetwarzania materiałów.

2. Dokładność i powtarzanie pozycjonowania

Dokładność pozycjonowania i powtarzanie dokładności pozycjonowania są bezpośrednimi parametrami do pomiaru dokładności podwójnie kolumnowych centrów obróbki. Zgodnie ze standardem dokładność pozycjonowania zwykłych centrów obróbki podwójnej kolumny powinna osiągnąć 0,015-0,025 mm/pełną długość, a dokładność powtarzania pozycjonowania powinna osiągnąć 0,008-0,012 mm. Wymagania dotyczące bardziej precyzyjnego sprzętu są wyższe. Należy zauważyć, że standardy dokładności przyjęte przez różnych producentów mogą być różne. Podczas porównywania parametrów należy potwierdzić spójność standardów testowych.

Dokładność geometryczna jest podstawą dokładności narzędzi maszynowych. Chociaż często nie pojawia się w tabeli parametrów technicznych, dostawca powinien być zobowiązany do dostarczenia danych akceptacyjnych. Kluczowe wskaźniki dokładności geometrycznej obejmują: pionowość między kolumną a stołem roboczym (zwykle ≤ 0,01 mm/300 mm), równoległość między wiązką a stołem roboczym (≤ 0,015 mm/pełnej długości), Runout wrzeciona (≤0,002 mm) itp. Długoterminowe zatrzymywanie dokładności jest również ważne, że retencja dokładności długoterminowej jest również długoterminowa zatrzymanie dokładności. Przewodniki), technologia wstępnego rozciągania śrub i procesy oczyszczania ciepła dla kluczowych elementów.

3. System wrzeciona i zarządzanie narzędziami

Jednostka wrzeciona jest ważnym elementem podwójnego ośrodka obróbki, a jego wybór parametrów jest również stosunkowo ważny. Zakres prędkości należy określić zgodnie z wymaganiami przetwarzania: przetwarzanie metali nieżelaznych, takich jak stopy aluminium wymaga dużej prędkości 15000-24000R/min, podczas gdy przetwarzanie stali i żelaza zwykle wykorzystuje średni zakres prędkości 4000-8000r/min. System magazynu narzędziowych bezpośrednio wpływa na wydajność przetwarzania i stopień automatyzacji. Pojemność magazynu Chain Tool wynosi zwykle 40-120 sztuk, które należy rozsądnie wybierać zgodnie z stopniem koncentracji procesu, aby uniknąć trudności w zarządzaniu spowodowane nadmierną pojemnością. Czas zmiany narzędzia jest kluczowym wskaźnikiem wydajności. Czas zmiany narzędzia magazynu ogólnego narzędzia dysków wynosi 3-5 sekund, a magazyn o dużych łańcuchach może potrwać 8-15 sekund. Dane pokazują, że awarie automatycznego zmieniającego narzędzia stanowią około 50% całkowitych awarii centrum obróbki, więc priorytetowe powinny mieć projekty o prostej strukturze i wysokiej niezawodności.