Nie wahaj się skontaktować, kiedy nas potrzebujesz!

Jak wyczyścić i utrzymać wyciąganie zbiornika chłodziwa w poziomie centrum obracania po użyciu?

2025.04.28

2025.04.28

Wiadomości branżowe

Wiadomości branżowe

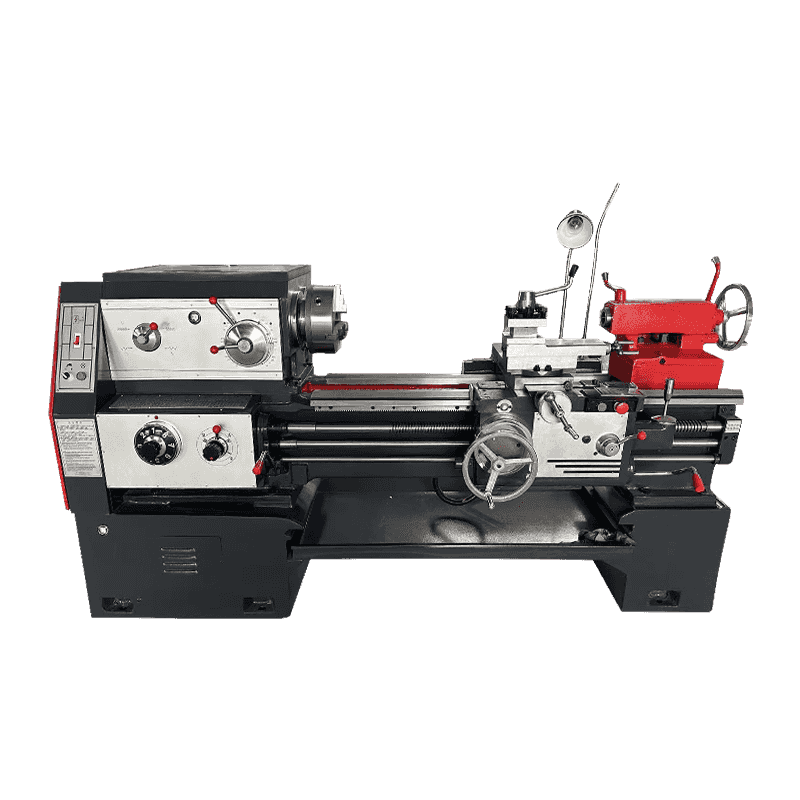

Jako podstawowy system precyzyjnego sprzętu obróbki, standaryzacja czyszczenia po użyciu i po utrzymaniu Wyciąganie zbiorników chłodziwa w poziomie centrum obracania bezpośrednio wpływa na dokładność obróbki, żywotność narzędzia i ogólną stabilność sprzętu.

Po zakończeniu operacji obróbki operator powinien najpierw wyłączyć moc sprzętu i poczekać na spadek temperatury płynu chłodzącego, a następnie rozpocząć procedurę opróżniania zbiornika. W tej chwili należy zwrócić szczególną uwagę na uszczelnienie rury spustowej. Zastosowanie specjalnego złącza odpornego na sprysk może zmniejszyć odrobinę odpadów mgły olejowej. Podczas procesu opróżniania zaleca się użycie pistoletu powietrznego pod wysokim ciśnieniem do czyszczenia wewnętrznej ściany pudełka, koncentrując się na spłukiwaniu połączeń płyty prowadzącej i tylnej części filtra, w którym wiórki resztkowe są łatwe do gromadzenia. W przypadku osadu zemulgowanego o silnej adhezji można spryskiwać i pozostawić hydrolizer enzymatyczny pH, aby stać przez 15 minut, aby zmniejszyć intensywność mechanicznego czyszczenia poprzez rozkład katalityczny.

Jeśli chodzi o zarządzanie cyklem konserwacyjnym, zaleca się wymianę płynu chłodzącego co 500 godzin pracy i dokładne wyczyszczenie systemu. Zastąpienie nowych chłodziwa na bazie wody musi być zgodne z zasadą „wzrostu stężenia”, aby uniknąć braku równowagi ekologii drobnoustrojów spowodowanej bezpośrednią wymianą. Nie można zignorować przepisów bezpieczeństwa podczas konserwacji. Operatorzy muszą nosić specjalne rękawiczki i gogle oporne na chemikalia, aby uniknąć kontaktu skóry z pogorszonymi chłodzianami zawierającymi azotyny.